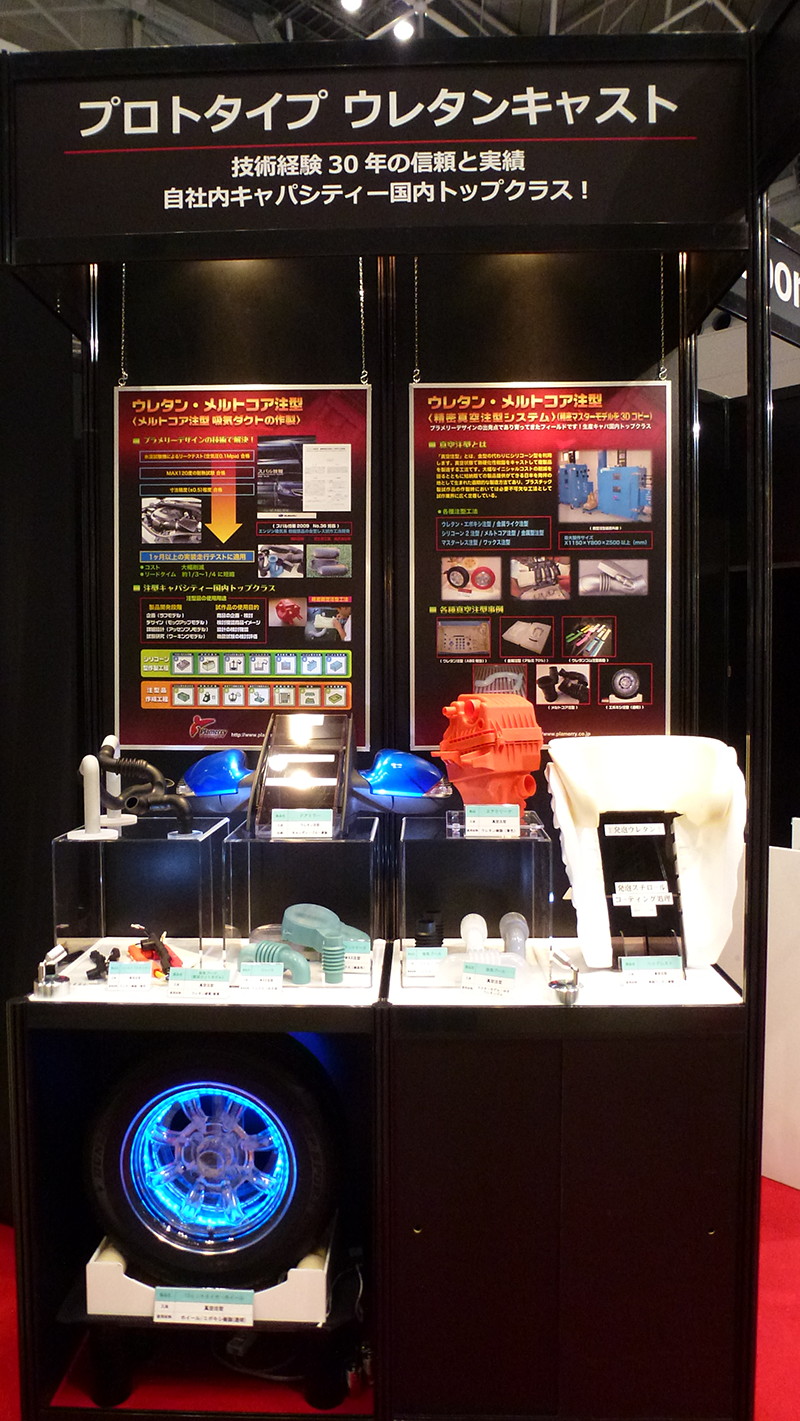

プラメリーデザインと精密真空注型

創業時から培ってきた歴史のある工法

1990年に創業したプラメリーデザインは工業用モデル試作品製造に特化した精密真空注型の専門業者としてスタートしました。

日本発祥のモノづくり技術として50年余りのルーツで培われた経験から、注型キャパシティー国内トップクラスの企業へと成長しました。

私たちの技術を通じて出合えたお客様の声に真摯に耳を傾け、時代のニーズに対応していく中でナイロン注型を初めとする種々の工法を確立することができました。 全ての工程が人の手によるローテク工法である注型だからこそ、限りない可能性を秘めていると信じています。

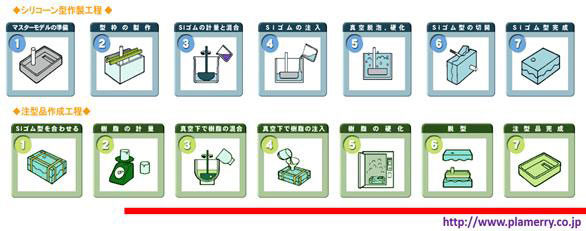

精密真空注型とは(熱硬化性樹脂)

真空注型とは、金型の代わりにシリコーン型を利用し、真空状態で樹脂をキャストして3Dコピー製品(複製品)を製作する工法です。

初めに3Dデータにてマスターモデル(切削加工品or造形品)を製作し、それを原形にシリコーン型を製作します。マスターモデル同等のコピー製品の制作が可能です。

シリコーンゴム型を使用するためにイニシャルコストを大幅に削減する事ができますが、1型の耐久ショット数は20~30個程度となります。一部の例外(注型での量産)を除き工業用プラスチックの試作品製作に利用されます。

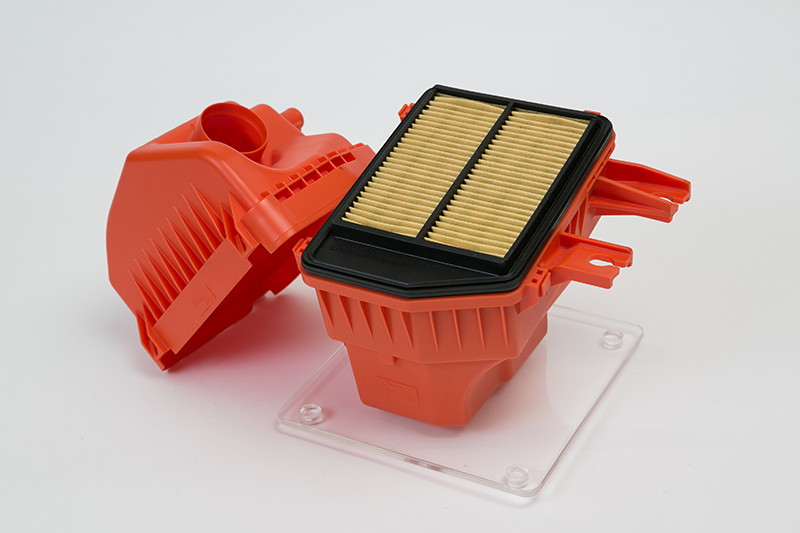

注型による可視化モデルとは

トランスミッション部品を可視化してオイル流動解析の開発に役立ちます。

【注型ならではの可視化モデル一体化の特性】

流動解析での検証試験で、オイル漏れ防止や耐圧強度の実証のために一体化の可視化モデルを推奨しています。部品内部のアンダー空洞流動部も特殊なメルトコア工法で一体化の注型品製作が可能です。マテリアルは、ウレタン非黄変樹脂とエポキシ樹脂を選別して製品認証を得ています。

精度重要箇所は、5軸加工機による追加工にて高水準な寸法精度を保証しています。

| 製作最大寸法 | X 1150×Y 800×Z 500以上(mm) |

|---|---|

| マテリアル | ウレタン樹脂/エポキシ樹脂/シリコーン/鋳造用ワックス |

| 物性/仕様 |

|

| 製作最大寸法 | X 1150×Y 800×Z 500以上(mm) |

工法紹介

ウレタン・エポキシ注型

35年以上の歴史で培ってきた従来のマテリアル(熱硬化性樹脂)での汎用工法

金属ライク注型

アルミフィラー60%以上を含むエポキシ樹脂。金属の風合いを持つプラスチック製品ができる

ワックス注型

ヒーティングカップと専用注型装置により、シリコーン型にワックスをキャストできる(試作鋳造用)

シリコーン注型

シリコーン型にショアA硬度別のシリコーンゴムのキャストが可能で難形状のシリコーン製品ができる

メルトコア注型

複雑に湾曲したパイプや吸気ブーツ、ジャバラ形状などを肉厚均等に精度を維持した試作品製作ができる

型状により硬質での製作や軟質と硬質の一体製作も可能

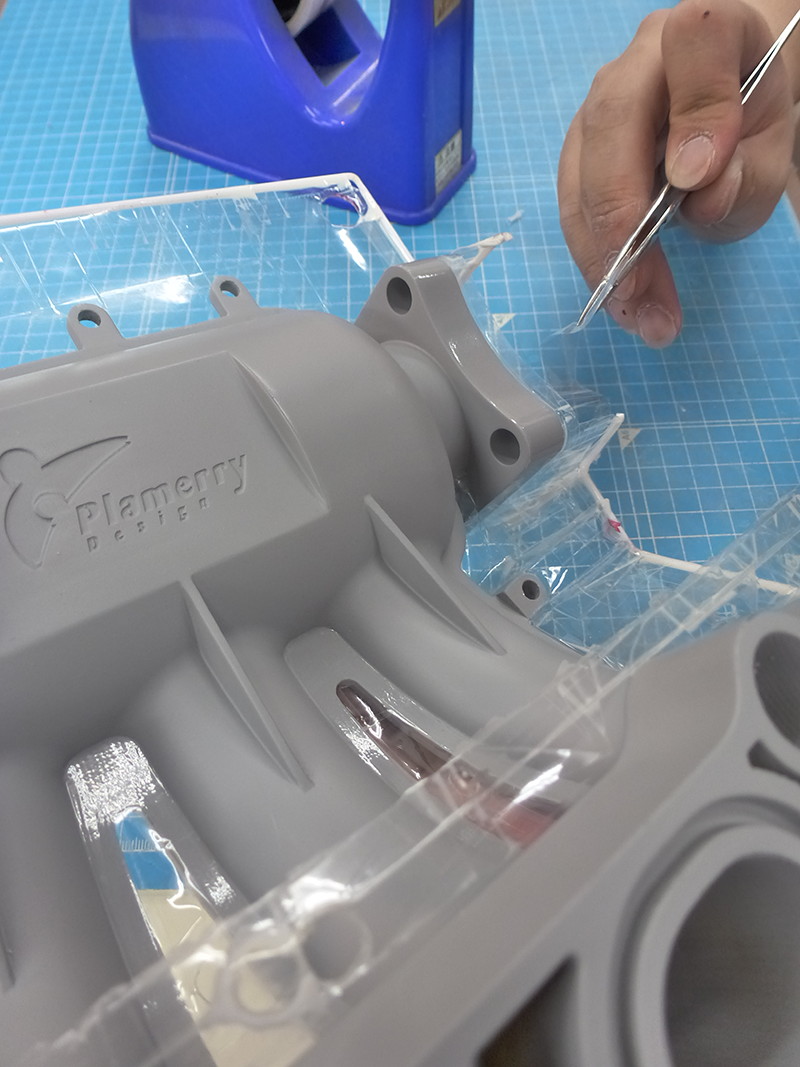

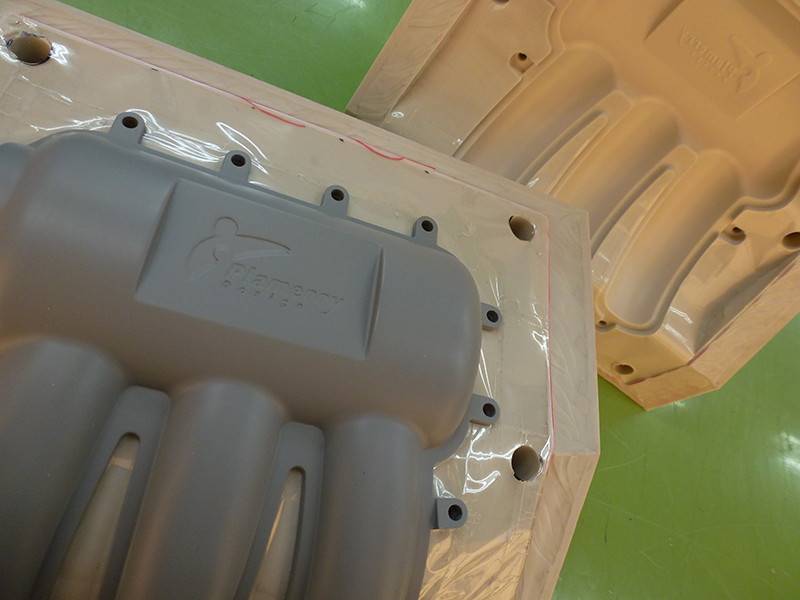

マスターレス精密真空注型

マスターモデルを製作せず、樹脂材でキャビコアの形状を加工してシリコーン型の反転型を各々製作

- 増型予定の案件は、初期型でのマスターモデル破損および修正作業が不要

- 増型の場合には通常の1/5の工期で2型目が製作可能

- 難易度の高い試作品形状は、型製作時のテーピング処理に時間がかかる為、シリコーン増型を要する場合に適する(増型の場合には通常の1/5の工期で2型目が製作可能)

- アルミ型高精度真空注型

アルミ型高精度真空注型

今現在プラメリーデザインでは、アルミ型を使用した高精度真空注型の工法確立に向け研究開発を進めております。

- 射出成型に比べ温調調整が要らず成型が簡易

- 注型工法は射出圧がないので簡易なアルミ型でOK!通常のアルミ型設計に比べ安価

- 生産台数が少ない量産成型に適する(50~500)

- 高精度で注型ショット毎の寸法が安定

- 成型材料よりもウレタン・エポキシ樹脂の方が低収縮

- 発泡ウレタン製品も少ロット製作が可能

- 注型品の為、多彩な調色製品が可能

精密真空注型 イメージ

用途

- デザイン確認

- 形状確認

- 組込み確認

- 社内営業サンプル

- 販促商品

- 写真撮影サンプル

- 特許出願用サンプル品